English

English Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Az?rbaycan

Az?rbaycan  Slovensky jazyk

Slovensky jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Как составить план контроля точности обработки

2021/07/06

Как составить план контроля точности обработки

â Разберем и классифицируем решения проблемы допусков геометрических размеров вобработка в четырех аспектах: детали, инструменты, приспособления и станки, и выдвинул несколько предложений.

Вмеханическая обработкаединство, состоящее из станков, приспособлений, инструментов и заготовок, называется технологической системой. В процессе обработки из-за наличия различных примитивных ошибок в системе обработки правильное геометрическое соотношение между заготовкой и инструментом нарушается, и геометрический размер выходит за пределы допуска. Как правило, исходные ошибки, которые могут возникнуть во время обработки, делятся на два типа, а именно: «статические» исходные ошибки, связанные с начальным состоянием технологической системы, и «динамические» исходные ошибки, связанные с процессом обработки. Ниже предлагаются решения проблемы геометрических размеров за пределами допуска в обработка деталейиз четырех аспектов: заготовки, инструменты, приспособления и станки.

Заготовка

1) Необходимо следовать общему принципу обработки, то есть сначала контрольный образец, затем другие, сначала торцовая поверхность, сначала отверстие, затем мастер, затем второй, сначала грубая, затем тонкая, грубая и тонкая сепарация.

2) Перед завершающим этапом процесса ослабьте прижимную пластину, должным образом снимите зажимное усилие и слегка сожмите заготовку после ее повторного выравнивания. Для обеспечения безопасности обработки и качества обработки рекомендуется получить наилучшее значение крутящего момента для легкого уплотнения путем экспериментальной проверки и выполнить уплотнение с постоянным крутящим моментом.

3) Точка действия прижимной силы должна быть твердой, а точка действия деформирована, поскольку она не является реальной точкой. Есть 3 решения:

â ‘Разложите исходный зажим на два цельных зажима, но обратите внимание на переключение Последовательность зажима, при необходимости, заготовку необходимо выровнять.

â‘¡Настройте технологическую бобышку зажима для заготовки, и после завершения всех процедур решите, нужно ли удалять технологическую бобышку, в зависимости от того, влияет ли она на сборку детали.

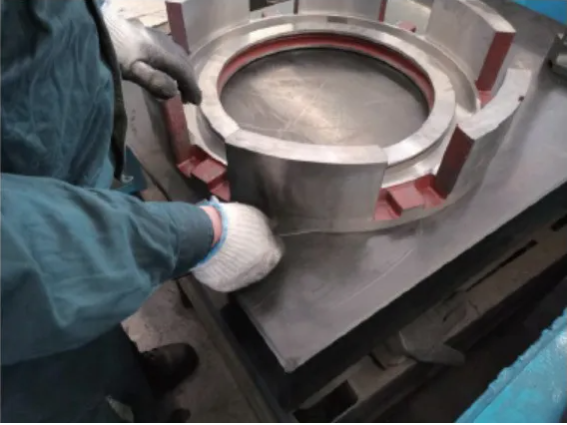

â ‘Вспомогательные опоры предусмотрены в слабых местах зажимной конструкции (см. Рисунок 1). Некоторые вспомогательные гидравлические опоры, представленные на текущем рынке, уже могут обеспечивать поддержку с нулевой деформацией. К

Вспомогательная опора1

4) Убедитесь, что установочные поверхности заготовки и приспособления имеют хорошую плоскостность. Самопроверка плоскостности показана на рисунке 2.

Если плоскость позиционирования велика, поверхность позиционирования приспособления может быть заменена блочной формой, чтобы избежать деформации зажима и перекоса, вызванной заготовкой и большой плоскостью приспособления;

если плоскостность заготовки не может быть гарантирована, медная корка, обрезки бумаги, волокна основы и т. д. выравнивают установочную поверхность, а затем сжимают ее для обработки.

Самопроверка плоскостности

5) В процессе обработки используется смазочно-охлаждающая жидкость, чтобы вовремя рассеивать тепло, чтобы уменьшить тепловую деформацию заготовки.

6) Обработка старением проводится перед получистовой обработкой, чтобы полностью снять внутреннее напряжение заготовки.

7) При токарной обработке тонкостенных деталей используйте мягкие губки или разрезные хомуты для зажима или используйте торцевое сжатие вместо окружного сжатия.

8) Во время токарной обработки выполняется обработка обратной деформации в соответствии с деформацией, то есть соответствующая величина деформации предварительно обрабатывается в противоположном направлении,

и величина обратной деформации и величина деформации компенсируют друг друга после завершения обработки.

9) При точении больших нестандартных заготовок противовес должен быть установлен по положению центра масс заготовки для уменьшения центробежной силы.

Аспект инструмента

1) Перед сверлением, растачиванием и развёртыванием, если в обрабатываемой части есть полустенная конструкция, сначала необходимо удалить полустеночную часть;

если обрабатываемая деталь представляет собой пустую поверхность, сначала необходимо обработать поверхность для точечной обработки, чтобы обеспечить равномерное усилие во время резки.

2) Перед обработкой проверьте радиальное и осевое биение инструмента в соответствии с действующими стандартами.

3) Держатели инструмента не допускают ударов и царапин, а для регулярной очистки конических отверстий шпинделя станка используются специальные инструменты.

4) Контролируйте длину инструмента, насколько это возможно, чтобы убедиться, что инструмент имеет достаточный диаметр, чтобы инструмент был твердым.

5) Для деталей с очень высокими требованиями к точности инструмент необходимо динамически сбалансировать перед обработкой.

6) Отрегулируйте параметры резания, углы инструмента и т. Д., Чтобы контролировать силу, нагрев и износ инструмента во время обработки.

7) Используйте специальные антивибрационные и антивибрационные инструменты.

Аспект приспособления

1) Усовершенствуйте метод зажима, чтобы точка установки прижимного винта и задняя опорная точка прижимной пластины не находились одна на приспособлении, а другая на станке, чтобы предотвратить подъем приспособления прижимным винтом и вызывая серьезную деформацию приспособления.

2) Крепление должно иметь достаточную жесткость.

3) Когда в приспособлении используется оправка для позиционирования, а на оправке имеется компрессионная резьба, резьба должна быть отшлифована, чтобы обеспечить перпендикулярность резьбы и позиционирующей торцевой поверхности оправки.

4) Выполните проверку динамической балансировки прецизионных токарных приспособлений, чтобы контролировать центробежную деформацию приспособления при его вращении.

Станок проверяет и подтверждает станок в соответствии с приемкой станка.стандарты точности, например, проверка вертикальности шпинделя станка и рабочего стола, а также движения шпинделя.

Заключительные замечания

1) Когда заготовка, особенно новое изделие, выходит за пределы допуска по геометрическим размерам, сначала определите, какой вид деформации вызывает ее, а затем найдите подходящее решение в соответствии с соответствующим решением по деформации.

2) Изучить использование технологии компьютерного анализа методом конечных элементов, чтобы заранее проанализировать деформацию технологической системы, что способствует непрерывной оптимизации технологического плана.

3) В повседневной работе мы должны уметь обобщать решения и делать выводы друг из друга, чтобы всесторонне улучшать качество продукции.